Quindicesimo capitolo.Circuito per il controllo di carichi di potenza.

Quindicesimo capitolo.Circuito per il controllo di carichi di potenza.

Mini shield per

la Micro-GT mini per il controllo di potenza di motoriduttori DC

in applicazione robotiche anche non leggere.

Testato con motori a 36

VDC e 8A continui, perfetto per i ROVER

Let's GO PIC !!!

cap.15

Micro-GT mini PWM Power inverter

In questo quindicesimo capitolo del

tutorial "Let's GO PIC!!!" viene presentato il primo mini shield che pur

essendo specifico per la Micro-GT mini è in realtà

interfacciabile con qualsiasi microcontrollore/microprocessore. Ottimo

per applicazione robotiche di discreta potenza. Funziona anche

autonomamente ovvero senza bisogno di un circuito di controllo a

microprocessore.

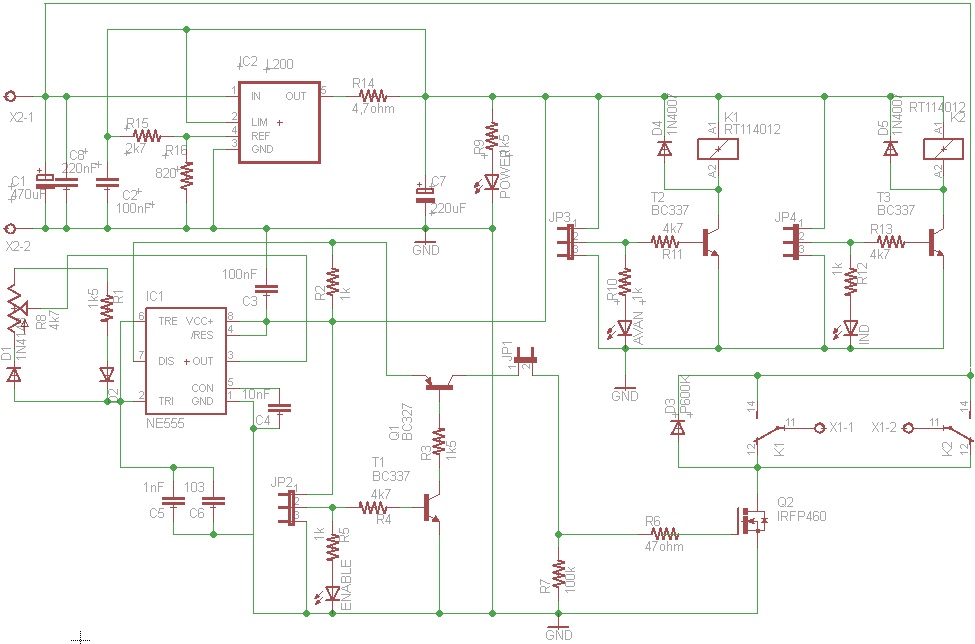

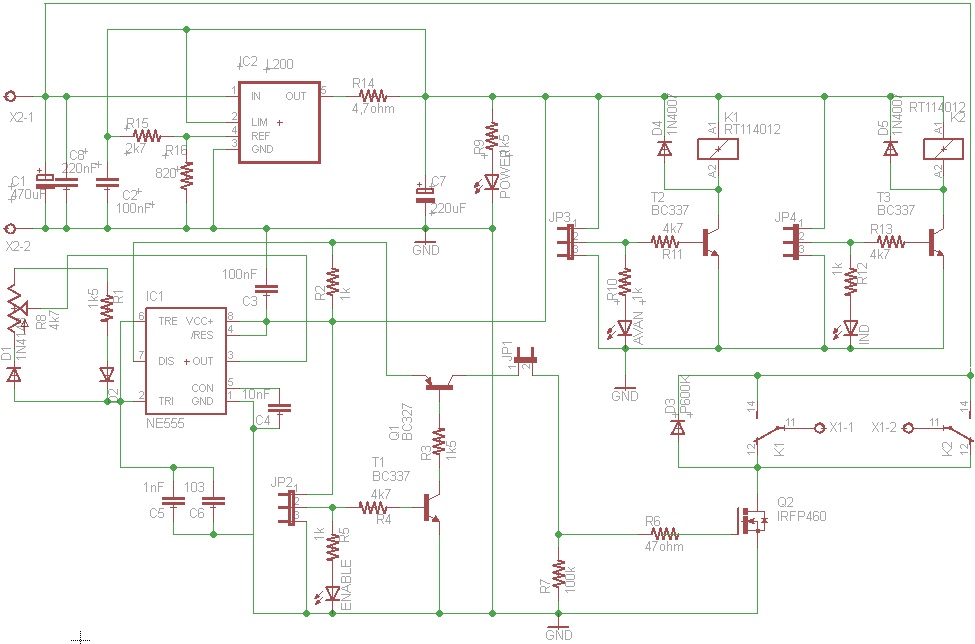

Descrizione circuitale

Lo schema elettrico sottoriportato è

facilmente interpretabile dato che si compone di sezioni

facilmente individuabili:

- Sezione oscillatore per la generazione del PWM hardware.

- sezione di controllo TTL.

- sezione di controllo di potenza switching

- sezione di inversione di marcia "ponte H" a sicurezza intrinseca.

- modulo di ricircolo opzionale (esterno).

- modulo di alimentazione.

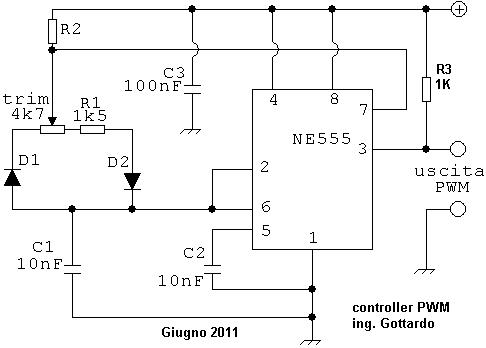

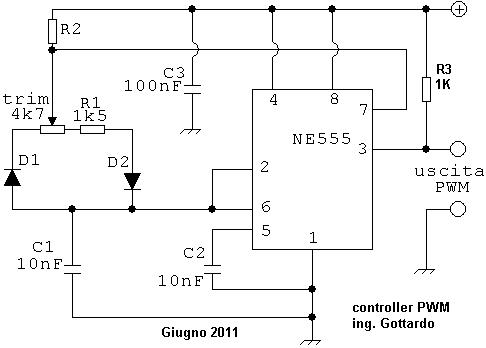

Sezione PWM hardware

La

sezione PWM hardware è basata sulla sezione di controllo

PWM presentata in un precedente capitolo di "Let's GO PIC

!!!" dato che il circuito risulta ottimale. La realizzazione è

sviluppata sulla base del timer NE555. Per i motori che normalmente

impiego (motoriduttori DC a 24V, oppure a 36VDC), la frequenza ottimale

di funzionamento è di 22Khz. Per approfondimenti sul funzionamento del

Timer NE555 usato come generatore PWM si rimanda al capitolo ottavo del

tutorial.

Alcuni calcoli fondamentali.

La frequenza di oscillazione e' data dalla fomula f=1/T dove con T si indica il periodo [s]

Il perido T vale 0,693*(R1+2*R2).

Il tempo in cui l'oscita e' attiva vale Ton= 0,693*(R1+R2)*C1

Il tempo in cui l'uscita e spenta vale Toff=0,693*(R2)*C1

Il rapporto tra il tempo in cui l'uscita e' alta e quello totale del periodo e' il ciclo utile pari a D=T1/T

Online e'

possibile trovare degli abachi che permettono il calcolo della frequenza

di oscillazione del multivibratore astabile eseguito nella modalita'

che ho descritto, ovvero che suggeriscono il corretto valore di R1,R2,

C1 in base alla frequenza che si desidera ottenere.

Consiglio ai volenterosi di inserire le formule soprascritte in un foglio excell e autocostruirsi questo abaco..

La generazione del segnale PWM, utile come regolatore della potenza trasmessa, e' ottenibile come variante di questa soluzione circuitale.

Si tratta

di mantenere costante il periodo T (inverso del frequenza) e dare la

possibilita' a un controllo manuale di variare il latch alto rispetto a

quello basso, ovvero quello normalmente conosciuto come ciclo utile

(D.C. duty cycle).

Il trucco

consiste nel costringere le correnti di carica e scarica del

condensatore C1 a transitare in porzioni di resistenza variabile diversa

e manualmente regolata. Tale trucco si attua inserendo due diodi 1N4148

.

Ecco come diversificare i percorsi di carica e scarica della capacita':

La fase di

carica, internamente soggetta alle comparazioni con le due soglie

1/3Vcc e 2/3 Vcc, avviene nella maglia R1+R2 a cui si aggiunge la

porzione di trimmer inserita. Si giunge al condensatore C1 tramite il

diodo D2, l'altro ramo risulta interdetto a causa del diodo D1 in

contropolarizzazione. Nella fase di scarica si interdice D2 e va in

conduzione diretta D1 che permette la scarica tramite la porzione

inserita del trimmer (anche nulla) attraverso il pin 7 dietro a cui

abbiamo visto esserci il BHT, npn interno al chip comunemente chiamato

discharge. Anche se non e' proprio vero il periodo e' pressoche'

costante (all'oscilloscopio noterete delle piccole variazioni).

Rimane il

probelma della frequenza di risonanza dell'eventuale motore DC

collegato, questa e' specifica del motore in uso e andrebbe chiesta al

costruttore perche' le misure i i calcoli da farsi non sono semplici.

Tipicamente tra i 12 e i 22 Khz si ha una buona resa.

Empiricamente si ha una frequenza accettabile quando il motore non emette strani rozii e fischi.

Quasi certamente si cade in errore nelle frequenze foniche attorno al chiloHertz.

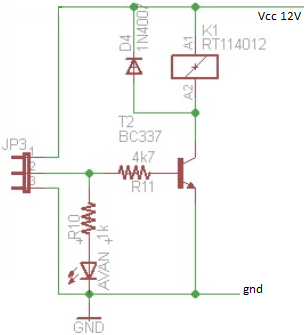

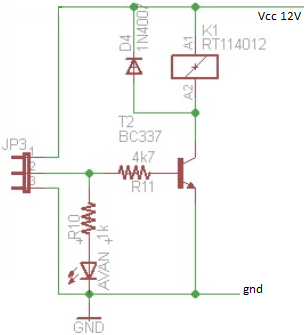

Sezione controllo TTL

Con sezione TTL si intende quella parte

di circuito atta al controllo o forzamento dei segnali di comando che

permette a questo mini shield di funzionare sia in maniera autonoma che

interfacciato ad un microcontrollore, tipicamente una Micro-Gt mini

per la quale è nato. Presto intuiremo che il nome "TTL" è vero solo

in parte dato che i comandi di forzamento o controllo manuale sono a 12

volt perché prelevati all'uscita del regolatore L200 (vedi più sotto

sezione alimentazione). La circuiteria, ed in particolre le resistenze

di polarizzazione sono calcolate per fare lavorare i BJT di comando

delle bobine dei relè in zona saturazione sia che questo comando sia a

12v che a 5V ovvero TTL.

Si tratta di trovare un

compromesso, ovvero di dare una saturazione profonda ma sostenibile

quando si alimenta a 12 e una saturazione al margine ma presente, quando

si lavora a 5v. I valori corretti, ampiamenti testati per ottenere la

situazione descritta sono 4k7 per la resistenza di base con BJT tipo

BC337. Il LED, collegato alla sua resistenza di limitazione del valore

di 1K segnala la presenza dei vari comandi e quindi l'eccitazione del

relè corrispondente.

I comandi TTL sono:

- JP3, pin 2 -> comando di marcia avanti da RB0 della Micro-GT mini.

- JP4, pin 2 -> comando di marcia indietro da RB1 della Micro-GT mini.

- JP1 ponticellare se si vuole che i

comandi precedenti non necessitino di altri consensi, ad esempio un

pulsante NA di telecomando che tiene in mano l'operatore o un pulsante a

pedale o un micro di presenza carter chiuso ecc.

- JP2, pin 2 -> comando on/off

dal microcontrollore qualora si voglia creare una semplice marcia

temporizzata. in questo caso collegare il pin 2 all'uscita RB2 della

Micro-GT mini.

Quando si vuole utilizzare il circuito

in maniera autonoma, senza la presenza della scheda a microcontrollore,

allora i comandi potranno essere portati manualmente collegando i

morsetti dei pulsanti di comando tra i pin 1-2 di JP3 (avanti), 1-2 di

JP4 (indietro). se serve un ulteriore consenso manuale, o a pedale io di

presenza a micro interruttore allora collgare i contatti puliti di

questo dispositivo tra 1 e 2 di JP1, altrimenti forziamo il consenso con

un ponticello.

Il comando di attivazione può essere

portato ad esempio dal contatto pulito NA di una fotocellula o di

un timer programmabile o un termostato nel caso di utilizzo come

ventilatore tra il pin 1 e il pin 2 di JP2.

Nel caso che i dispositivi

sensoriali o di comando fornissero un'uscita TTL, questi segnali vanno

riferiti ai pin 3 (massa) di ogniuno degli striline a tre posizioni.

Nell'interfacciarsi alla

Micro-GT mini non dimentichiamo di riferirci a una massa comune

disponibile al 2 di ogni morsetto a vite presente in questa.

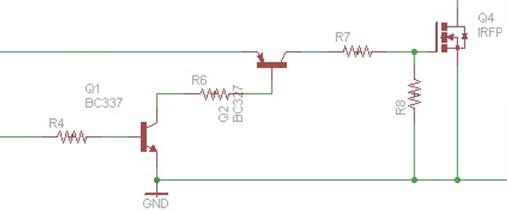

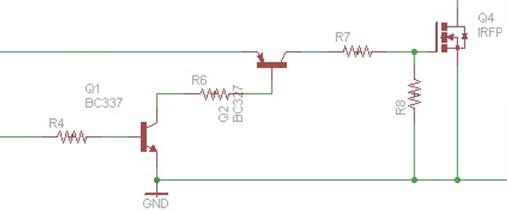

Fa parte

della sezione di controllo TTL anche la parte di dircuito che ho

denominato "interdittore di linea", si tratta di un insieme di

transistor BJT di segnale posti in modo che pilotando un NPN con i 5V di

uscita del pin del PIC si faccia o meno saturare un PNP che mette di

conseguenza in conduzione la linea in cui è presente il segnale TTL.

Questa sezione può essere sviluppata in varie maniere, o addirittura

omessa quando il segnale PWM sia generato internamente al PIC invece che

hardware tramite una o più sezioni identiche con l'integrato NE555. Nel

mio progetto viene proposta questa soluzione con due BJT più che altro

per questioni didattiche e per eleganza circuitale. Nel

progetto del selettore di due canali analogici a BJT, presentato

su Grix, usavo un solo transistor NPN, operante in zona

saturazione/interdizione il cui collettore era connesso al nodo centrale

di una pseudo serie di resistenze operanti come impedenze oggiuntive

alle linee analogiche, quindi quasi trasparenti.

.

Alla

linea a cui è connessa R4 giunge un segnale stazionario ON/OFF dal pin

del microcontrollore, quindi da 0 a 5 Volt. Al medesimo punto è connesso

anche il diodo LED verde, con la sua resistenza da 10k (farà una luce

bassina ma non abbiamo interesse ad alzarla, a meno che questo LED non

venga portato a qualche pannellino frontale).

La maglia costituita dal pin alto dell'uscita del PIC, la resistenza R4, la giunzione Vbe, soddisfa l'equazione:

Ib R4 - Vbe - Vrb1 = 0

Dove con

Vrb1 si intende la tensione presente al pin del PIC quando l'uscita è

alta. Mettendo in evidenza la corrente Ib si ottiene:

Ib= (Vrb1 + Vbe)/R4

sostituendo i valori noti all'interno dell'equazione si ottiene:

Ib = (5V-0,6V)/1500 = 2,9 mA

Questa

corrente garantisce una saturazione abbastanza profonda del BC337 che

alle misure, come ai datascheet mostrano un hfe mai minore di 250 ( a

volte raggiunge i 350), per una corrente Ic max di 0,8 A.

In

queste condizione di pilotaggio della base la tensione Vce scende a

valori molto bassi (mai maggiori di 0,2V) quindi praticamente collega a

massa la resistenza posta in base del BJT PNP indicato con Q2. Al fine

di non distruggere la giunzione B-E viene inserita la R6, la maglia di

base va soggetta a calcoli simili a quelli visti per l'NPN, e data

l'analogia circuitale si avranno in uscita dalla base circa 2

milliampere. Dato che questi due milliampere vanno verso massa tramite

le giunzionei tra collettore e mettitore dell'NPN la soluzione non è

accettabile come stadio di ingresso di segnali audio. Questi subirebbero

una perdita non trascurabile, cosa invece insignicante in un segnale in

tensione fissa alta a 5 Volt o a onda quadra come nel nostro caso.

L'oscilloscopio

dimostra infatti un'ottima resa del segnale tra emettitore e massa

(quindi a monte) e collettore massa (quindi a valle) del circuito di

interdizione di linea. Le forme d'onda sono infatti praticamente uguali

Sezione controllo di potenza switching

Va tenuto presente che il MOSFET IRFP460,

risulterà in molti casi sovradimensionato dato che è in grado di

sostenere tensioni di interruzione anche di 500 volt, con una corrente

di 20 ampere. sarà possibile sostituire il componente con elementi più

adatti alla propria realizzazione. La piedinatura predisposta sullo

stampato gate,drain, surce (da sinsitra verso destra)vi permetterà di

sostituire agevolmente il componente mentre le resistenze sulla maglia

di gate potranno rimanere in moltissimi casi invariate.

Il

parametro fondamentale per la scelta, oltre agli ovvi Vds e Ids

(rispettivamente tensione di interruzione tra Drain e surce e corrente

di attraversamento del canale, ovvero quella che attraverserà anche il

carico) è la resistenza denominato RDon, ovvero quella presentata

dal canale conduttivo quando il componente è pilotato in modo da

presentarsi con la massima conducibilità tra drain e surce. Quanto più è

basso questo valore e tanta meno energia verrà sottratta da quella

trasferita dal generatore al carico per essere trasformata in calore. Il

MOSFET qui usato ha una RDon pari a 0,024 ohm (24 milliOhm) che non è

male ma si può fare di meglio.

Il MOSFET IRF1010, ad esempio ha una RDon pari a 0,012, quindi esattamente la metà.

Se

IRF1010 ha una corrente IDS di ben 84A, contro i 20A del IRFP460 e una

RDon dimezzata allora perché non adoperare sempre questo invece che il

IRFP460? La risposta è perché questo ha una tensione di interruzione di

60V anziché 500V e quindi in molte applicazioni potrebbe anadre in corto

il canale a causa dei picchi non ricircolati dovuti ai carichi

induttivi.

Morale della favola, in

ogni applicazione bisogna ben ponderare la scelta della componentistica a

seconda dei carichi e delle modalità in cui lavorerà il circuito.

Un altro MOSFET molto

valido per applicazioni di questo tipo è il IRFP70N, che porta una

corrente di ben 70A e una tensione di 60V. Probabilemente è quello

ideale come scopi generali con motoriduttori che sono tipicamenti

usati in applicazioni automobilistiche, camper, camion e

imbarcazioni. La piedinatura e l'housing è la stessa di quello indicato

nello schema. Cliccando sotto puoi scaricare il databook.

La international

Rectifier produce invece questo ottimo componente che con una capacità

di interruzione di 60V garantisce una RDSon pari a solo 0.009 Ohm, con

la possibilità di ridurla a circa 0,0045 ohm facendo lavorare due

elementi in parallelo, o scendendo ulteriormente parallelandone un

numero maggiore. La possibilità di collegare più elementi in parellolo è

tipica dei Mosfet, e decisamente sconsigliata per i transistor

BJT, dato che i mosfet presentano un coefficiente di

temperatura, che ne determina le perdite di potenza e quindi

la dissipazione in calore, positivo e non negativo come i BJT.

Il MOSFET di default

con cui presento l'articolo ed ho sviluppato le prove sul prototipo è

invece prodotto dalla ST microelettronic e il datasheet scaricabile da

qui sotto:

Una soluzione

economica, ma accettabile, è data dal MOSFET IRFP450, in molti casi

interscambiabile con quello di default, anche se la sua

resistenza di canale attivo è piuttosto alta, maggiore di 30 milliOhm e

la sua corrente massima, pur essendo adeguata a praticamente tutti i

motoriduttori che prenderemo in considerazione, si abbassa a 14A

massimi.

Seguendo questo link

troverete un'utile tabella compartiva dei Mosfet più comuni.

Ricordiamoci che, come si vede bene anche dallo schema, il nostro mosfet

è un canale H ad arricchimento.

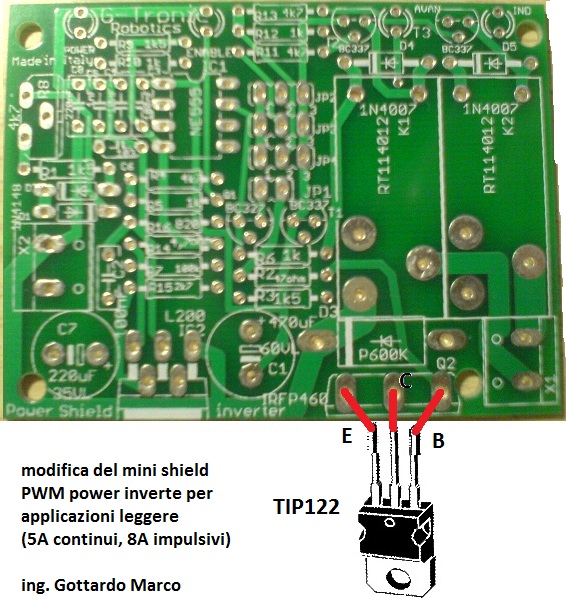

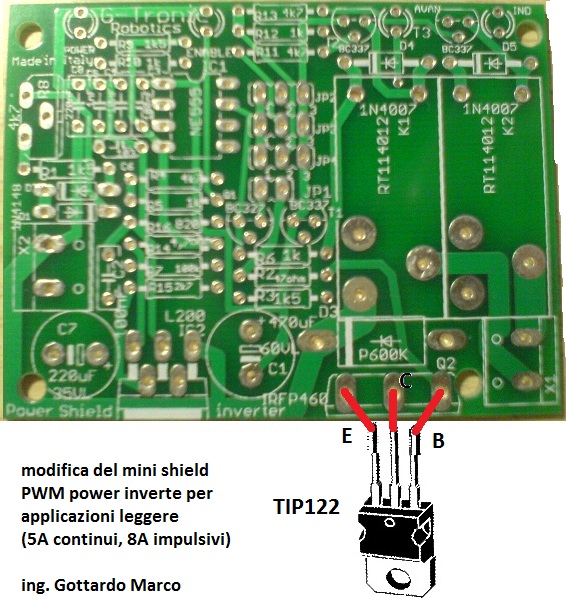

Facciamo

alcune considerazioni aggiuntive su questa sezione ti potenza pilotata

in PWM dicendo che in alcuni casi si potrebbe, potenza trasmessa

permettendo, sostituire il mosfet con un più economico TIP122, che pur

avendo il case di tipo TO220, quindi più piccolo, ha la piedinatura

omologa (base->gate, collettore->drain, emettitore->surce)

nella stessa posizione, quindi si potrebbe saldare nella stessa

posizione. Questo componente limita la potenza a un valore comunque di

rispetto, difatti potremmo pilotarci il classico motoriduttore D.C. con

indotto a 12V impiegato negli alzacristalli delle autovetture e molto

impiegato, data al facilità di reperimento (ai campi di recupero) per le

tesine scolastiche. In molte occasioni ho spedito i miei giovani

studenti a procurarsi motori di questo tipo negli sfascia carozze.

Una modifica di questo tipo comporta però qualche piccolo ragionamento che faremo in appendice di fine pagina.

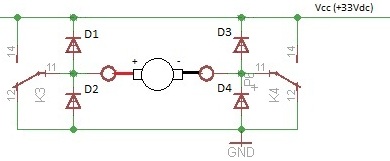

Sezione inversione di marcia

E' noto che l'inversione di marcia degli

attuatori DC si ottiene genericamente con un ponte H. Esistono

molte maniere per realizzarlo anche se genericamente è fomato da quattro

elementi, di solito BJT disposti su due rami totem-pole

affacciati i cui ponti centrali, (tra collettore e mettirore di

ogni totem) è il punto di equilibrio che andremo a sbilanciare

tramite i segnali di comando prodotti da un generico sistema di

controllo. Il livello di tensione presentato dal sistema di

comando/controllo è diverso a seconda di chi lo produce, ad esempio

+24DC se siamo collegati alle uscite di un PLC con uscite standard a

transistor, oppure +12 volt DC se otteniamo i segnali da due pulsanti

collegati alla batteria di una autovettura, oppure semplicemente i

livelli standard TTL quando ci si vuole interfacciare a un sistema di

controllo a microprocessore/microcontrollore.

I ponti H

nelle loro configurazioni di base hanno alcune problematiche, come

quello di andare in corto circuito se usati da un

operatore/programmatore non attento, si vede infatti facilmente che

chiudendo etrambi gli elementi dello stesso totem si crea un corto

circuito di solito distruttivo per gli elementi di commutazione.

I ponti H

realizati come spiega la teoria più grossolana, ovvero quelal che

troviamo dappertutto, sono realizzati con quattro elementi uguali,

solitamente transistor NPN, senza tenere conto che le basi di questi

quattro elementi non si trovano allo stesso potenziale, e che la

polarizzazione comporta dei problemi dato che la maglia di controllo

degli elenti "superiori" si trovano ad avere in emettitore anche la

somma delle cadute di tensione non solo delle giunzioni ma addirittura

quella di indotto del motore. Il transistor superiore non lavora in

condizioni ottimali ma si migliora la situazione montando due transistor

PNP in posizione superiore ma con l'onere aggiuntivo di invertire il

livello logico di comando rispetto ai loro compagni PNP.

In questo caso si

impegnano 4 uscite del microcontrollore invece che 2 e si tengono

disgiunte le basi di comando. I transistor PNP in alto saturano meglio e

non scalderanno

I relè individuati come più idonei per la realizzazione sono gli RT114012 ovvero quelli del data book seguente:

A pagina 3 del

databook abbiamo una importante raccolta di informazioni che ci

permetterà di individuare ogni modello analogo prodotto da siemens. (le

sigle variano leggermente in altre case).

- RT = relè miniaturizzato per montaggio a circuito stampato

- 1 = 1 polo, 12A

- 1 = distribuzione dei pin standard , NC verso la bobina e il pin da solo è il comune

- 4 = contatti in argento nichel con percentuali 90/10

- 012= tensione di alimentazione della bobina

Con questa leggenda siamo in grado di

identificare l'oggetto siglato RT114012, ovvero il nostro relè con uno

scambio e bobina a 12 volt, le le ultime tre cifre finali fossero state

524 allora la bobina andava alimentata a 24 volt.

Uno valore

aggiunto alla sicurezza che comandi non siano conflittuanti e

distruttivi è raggiunto implemEntando il ponte con questa configurazione

a relè che difatto impedisce il corto circuito verso massa.

L'analisi

elettromeccanica si fa abbastanza intuitivamente. Notiamo

innanzitutto che in stato di riposo (bobine diseccitate) il motore

si trova con i morsetti del collettore tra massa e massa che ovviamente

significa motore fermo.

agendo

sulla sola bobina di K3 si chiude il contatto 11-14 collegando il

positivo del motore all'alimentazione positiva, ed essendo il percorso

chiuso verso massa (in questo esempio) il motore si porta in marcia nel

senso del suo avvolgimento fisico, che noi identifichiamo come marcia

avanti.

Supponiamo

ora di dare un comando errato, ovvero di forzare il motere ad

eseguire contemporaneamente la marcia indietro eccitando la bobina

di K4, il circuito si apre dalla massa, e il motore si troverà con i

morsetti conessi tra due punti equipotenziale che ovviamete comporta

l'interuzione del passaggio di corrente. Il motore si ferma.

La prima

bobina che si diseccita, a partire da questa posizione, determina il

verso di partenza del motore. In maniera del tutto analoga si ragiona se

ad eccitarsi per prima fosse la bobina K4 che porterebbe il motore in

marcia indietro. Ne consegue che il ponte fornisce la maggiore sicurezza

ottenibile da queste configurazioni ad H, anche nel caso che un

contatto o entrambi rimanessero incollati, cosa che si verifica se

non si prevede un buon sistema di spegnimento degli archi sottospiegato.

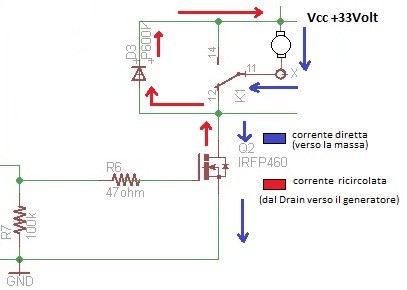

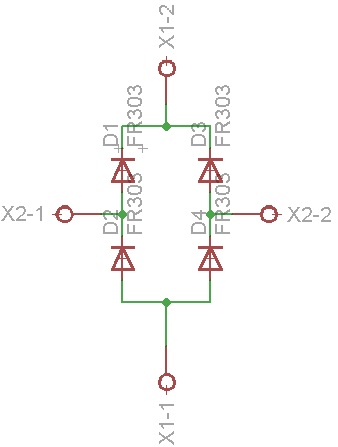

Sezione di ricircolo (modulo opzionale esterno)

Il ricircolo dell'energia dovuto alle

extracorrenti induttive, in fase ti interruzione di comando, che

causano uno sbalzo di tensione invertita potenzialmente dannosa o

addirittura distruttiva per gli elementi finali di potenza del

controller, avviene sul singolo diodo veloce che vediamo

nello schema indicato con P600K.

Questa

soluzione è accettabile durante l'uso a contatti (in marcia avanti o in

marcia indietro) ben chiusi, ma a volte non molto efficace,

specialmente se l'apertura dei due contatti che si vengono a trovare in

serie al motore non dovesse essere simultanea.

Chiarendo meglio il

concetto, il diodo sullo stampato è molto efficace per l'uso dello

shield con poche manovre di comando e lunghi periodi di funzionamento,

esempio, accendo il motore e lo lascio acceso per lungo tempo nello

stesso senso di marcia, anche variando la velocità, dato che i contatti

diventano niente di più che pezzi di collegamento elettrico (come se

fossero fili). La configurazione del ricircolo diventa la classica con

catodo a +Vcc e anodo alla giunzione in commutazione sia per la marcia

avanti che per la marcia indietro.

Durante il

funzionamento con molte interruzioni di marcia oppure repentini cambi di

direzione questa soluzione è al limite della funzionalità e vedremo

svilupparsi (con motori un po grossi) dei fastidiosi archi sui contatrti

dei relè. (con motori piccoli non avviene oppure è accettabile).

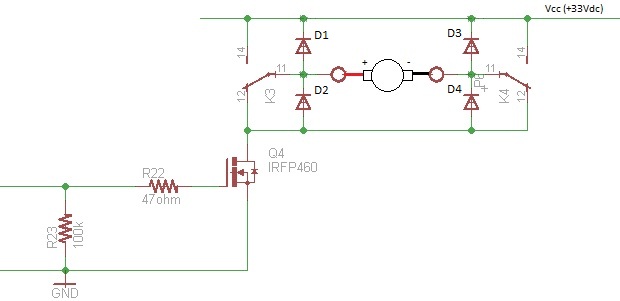

Per elimnare gli archi

sui contatti quando si usano motori con correnti di indotto elevate e vi

sono frequenti manovre di inversione è opportuno collegare i diodi di

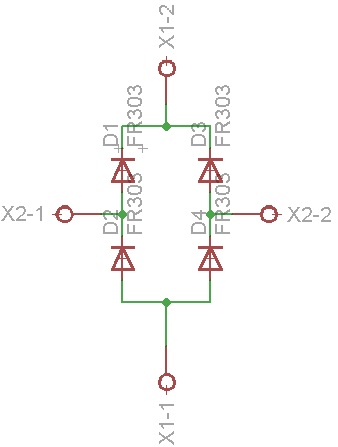

ricircolo come in figura:

I diodi svolgono al seguente funzione:

- D1 spegne l'arco sul contatto N.A. di K3, fase stop della marcia avanti.

- D2 spegne l'arco sul contatto N.C. di K3, fase di stop della marcia indietro.

- D3 spegne l'arco sul contatto N.A di K4, fase di spegnimento della marcia indietro.

- D4 spegne l'arco sul contatto N.C di K4, fase di spegnimento della marcia avanti.

E' bene costruire un piccolo

modulo esterno su cui alloggiare i quattro diodi svincolandosi così

dalle dimensioni ridotte dello stampato. In questo caso non è

necessario montare il diodo di ricircolo sul PCB.

Esistono ottimi diodi

di ricircolo con housing T0220 che permettono anche una ottima

dissipazione termica. Indifferentemente dai diodi di ricircolo che

sceglierete per la vostra realizzazione assicuratevi che essi siano di

tipo schottky, che assicurano un tempo di intervento molto più

rapido così che le tensioni induttive non facciano a tempo a

raggiungere valori estremamente elevati. Si ha anche un vantaggio in

fatto di corrente da ricircolare che potrebbe, in funzione dei brevi

tempi di intervento, rimanere limitata al paio di ampere.

Circuito stampato Eagle per i diodi di ricircolo

Lo schema elettrico è nella foto sottostante, i punti di conessione con la scheda sono i seguenti:

- X1-1 ->collegare nella piazzola dell'anodo del diodo non montata onboard, corrisponde al drain del Mosfet

- X1-2 ->collegare alla tensione positiva di alimentazione del motore (portare un cavo in parallelo)

- x2-1 ->Morsetto positivo dell'indotto del motore

- X2-2->Morsetto negativo dell'indotto del motore

scarica il progetto completo Eagle (contiene anche i file gerber) ->ricircolo_esterno.zip

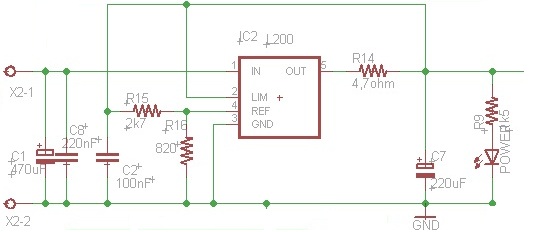

Sezione di alimentazione

I classici regolatori di tensione della

serie LM78xx presentano l'inconveniente di accettare in input tensioni

dichiarate di circa 36 Vdc, e di avere oltre ad un dropout di circa 2

volt, una dissipazione termica piuttosto elevata specie quando gli si

chiede di eseguire un salto di regolazione piuttosto alto, ad

esempio oltre 21V dato che si vuole ottenere

l'alimentazione del dispositivo dalla raddrizzata a 24Vac di input

(nel secondario del trafo), che diventano quindi 33Vdc, ai capi del

condensatore di livellamento. L'alimentazione dei moriduttori DC in

questo caso è prelevata dalla rete tramite un trasformatore con

secondario a 24Vac, raddrizzati tramite un robusto ponte di

diodi (di oltre 20 A, a seconda del numero e della stazza dei

motoriduttori inseriti nel rover filoalimentato, con indotto a 36

volt). Fatto sta che i regolatori LM78xx sono a rischio di esplosione a

causa della vicinanza con il margine massimo di tensione in input,

spesso superato a causa delle fluttuazioni dovute alle reazioni di

indotto dei motori connessi alla stessa linea.

Si è

difatti verificato che il primo prototipo, in cui si era pensato di

eseguire la regolazione con tre salti sucessivi

LM7824->LM7812->LM7805 che questi esplodessero disalimentando il

circuito.

La

soluzione è stata quella di eliminare il regolatore a 5V dato che il

timer NE555 funziona in maniera ottimale anche a +12Vdc, e

contestualmente eseguire un unico salto con il regolatore L200 anziche

con in due LM7824->LM7812, dato che questi sopporta agevolmente

in input una tensione di oltre 40Volt, quindi con un sufficiente

margine di sicurezza rispetto ai 33Vac con cui si sono alimentati i

motori. Abbiamo quindi che il Robot, o CNC, o macchina

che usa i riduttori, potrà montare tranquillamente attuatori

con indotto fino a 36Vdc (leggermente sottoalimentati quando la

tensione è ottenuta dalla raddrizzata e livellata del secondario di

un comune trasformatore con avvolgimento secondario a 24Vac, oppure

ottimizzata quando sia possibile raddrizzare e livellare un

trasformatore da 25.45Vac se fosse reperibile. La teoria infatti

dimostra che tra il valore efficace e il valore di picco di una

sinusoide monofase vi è un rapporto che sta come la radice quadrata di 2

che vale circa 1,41).

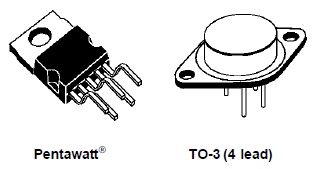

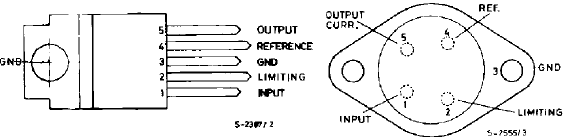

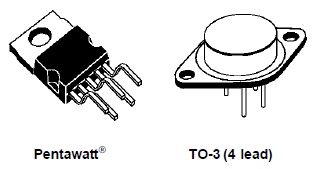

L200 è un integrato un po datato,

prodotto dalla SGS-Thomson microelettronics, disponibile con housing

tipo pentawatt (quindi con 5 piedini na con ua struttura simile alla

serie di regolatori LM78xx, oppure più robusta TO-3 con 4 piedini e il

quinto, gnd, conesso alla carcassa metallica. Sono classificati dalla

casa costruttrice come "Adjustable voltage and current regolator" dato

che sono in grado tramite una sorta di programmazione hardware,

implementata tramite alcune resistenze, di fissare la tensione di uscita

indipendentemente da quella di ingresso, purché compatibile, e anche la

corrente massima che forniranno su questa tensione svincolandola dalla

variabilità del carico (una sorta di protezione sulla corrente massima).

Il dispositivo è munito di protezione termica automatica indicata nella

documentazione come "Thermal overload protection" che lo pone di fatto

in shutdown, quindi lo spegne. Benché i parametri tipici di

funzionamento siano fissati a 40volt di tensione massima in ingresso, si

legge sul databook che è in grado di sopportare sbalzi di tensione fino

a 60Volt, valore in cui il dispositivo si pone in protezione (input

overvoltage protection at 60Vdc). Ulteriori specifiche tecniche dell'

L200 sono:

- Corrente di uscita regolabile oltre i 2A anche se le temperature di giunzione arrivassero a Ti=150°C

- Tensione regolabile in uscita che può scendere sotto i 2,85 volt

- Protezione dalle extra tensione in ingresso fino a 60Vdc per 10ms

- protetto contro i corticircuiti

- protezione termica

- bassa corrente di assorbimento quando è in standby

- dropout (salto di tensione input->output sopportato di 32 volt).

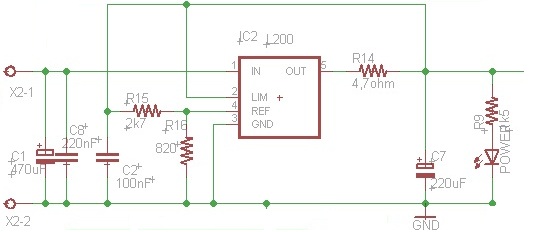

Per la

nostra applicazione, ovvero il pilotaggio di un motoriduttore DC con

indotto spazzole e collettore ed eccitazione a magnete permanente, con

tensione alle spazzole di circa 36 Vdc ottenute da una raddrizzata e poi

livellata dal secondario di un trasformatore di opportuna potenza

(dipende dal numero di motori nel Robot e quindi dal numero di mini

shield impiegati), la programmazione del disposivo, al fine

di avere in output 12Vdc, utili per le bobine dei relè

e 2 ampere di corrente di limitazione, sufficienti per le due

bobine più il consumo piuttosto basso del generatore PWM, si

effettua agendo su 2 resistenze per la tensione stabilizata in

uscita e una resistenza per la limitazione di corrente. Guardando

lo schema sovrariportato si hanno R15 e R16 utili per fissare al

tensione a 12V e R14 per fissare la soglia di limitazione della

corrente massima a 2A. Le formule impiegate sono Io(max) = (V5-2)/R3 per

la soglia di protezione della corrente massima di uscita e Vo=Vref*(1+R15/R16) per fisare la tensione di uscita.

Procediamo

al semplice calcolo dalla corrente di limitazione invertendo l'equazione

dato che noi conosciamo Iomax=2A da noi fissato.

Iomax=2A=(V5-2)/R3

La nostra incognita è R3

giro

l'equazione moltiplicando ambo i membri per R3 e dividendo ambo i membri

per Iomax, eseguendo le ovvie semplificazioni tra numeratore e

denominatore si ottiene:

R3=(12-2)/2=5ohm

impiegando il valore 4,7ohm si

ottiene una piccola correzione del valore che passa dai 2A

inizialmente richiesti ai 2,12A ottenuti praticamente con la resistenza

ritoccata da 5ohm a 4,7ohm.

Per

fissare il valore dell'uscita a 12V si procede invece fissando il valore

di R16 a quello consigliato dalla casa costruttrice, quindi gli 820 ohm

che vediamo nel databook e applicando Vo=Vref*(1+R15/R16) in

cui si ha Vin 33Dc che sarebbe la raddrizzata e livellata in

input. Anche in questo caso dobbiamo girare l'equazione. Si ottiene R15

pari a 2k7 ohm. I condensati da 220nF in input e da 100nF in output al

poliestere sono consigliati dalla casa costruttrice e impediscono

l'innesco di aoutoscillazioni. Attenzione che il dissipatore termico

dell'housing è connesso a gnd, mentre la parte metallica dissipativa dei

mosfet è al drain quindi vanno islate elettricamente dall'aletta di

raffreddamento se messo in comune tra regolatore e mosfet di potenza.

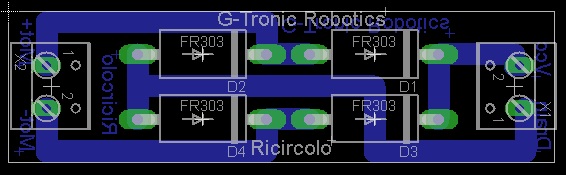

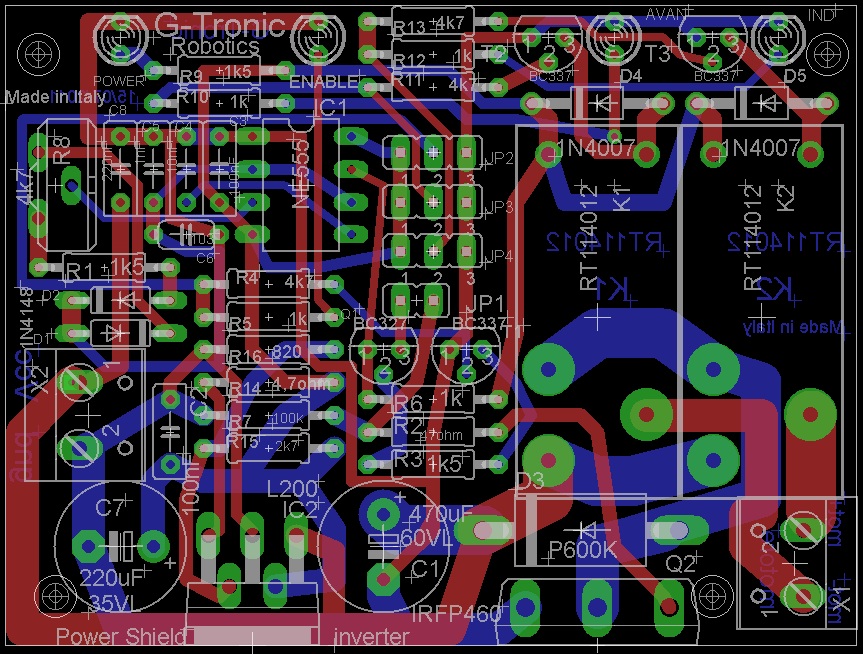

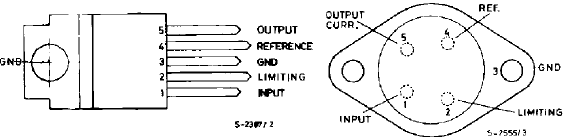

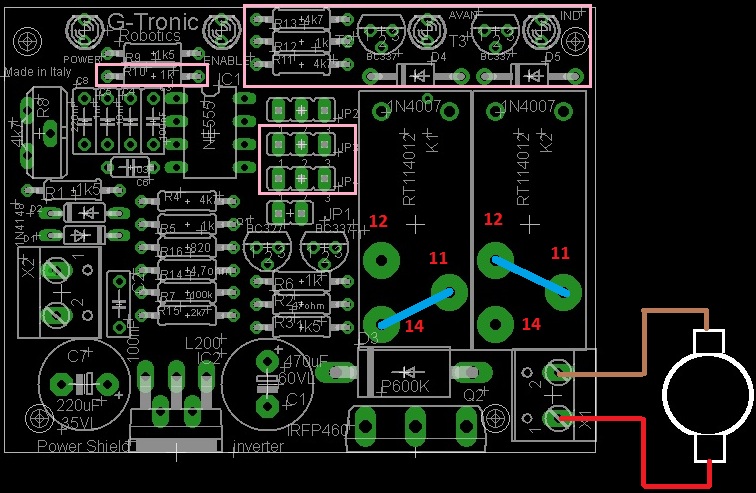

Sbroglio del circuito e sviluppo del PCB.

Come si

nota dallo schema elettrico il progetto è sviluppato in Eagle che

sappiamo contenere un discreto algoritmo di autorouting. In merito ho

scritto 3 tutorial reperibili in questo stesso sito, sezione tutorial esercizi cad 1,2,3.

Eseguito lo sbroglio è necessario definire un layout ottimizzato che mi ha dato i risultati visibili nella prossima foto:

Nell'immagine

del layout sono ben visibili i valori di tutti i componenti. I relè

sono di tipo RT114012 con bobina a 12V e uno scambio in grado di portare

una corrente in maniera continuata di 12 ampere che andrà a pilotare

direttamente l'indotto del motore. Notiamo che le piste in cui è

presente un'altar corrente sono state ottimizzate in larghezza

e lunghezza, infatti i percorsi di queste correnti sono stati

minimazzati verso i morsetti grazie a un layout

bel congeniato.

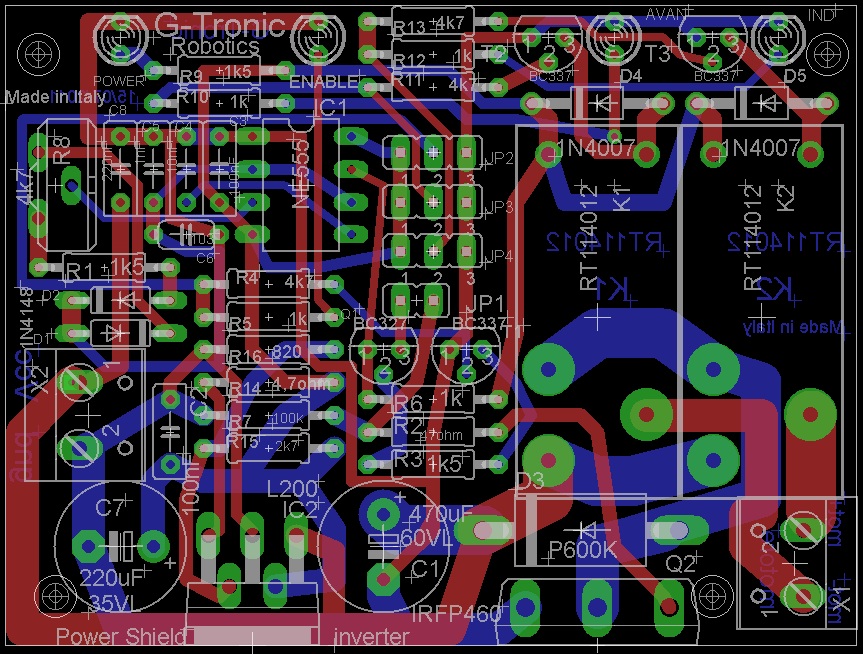

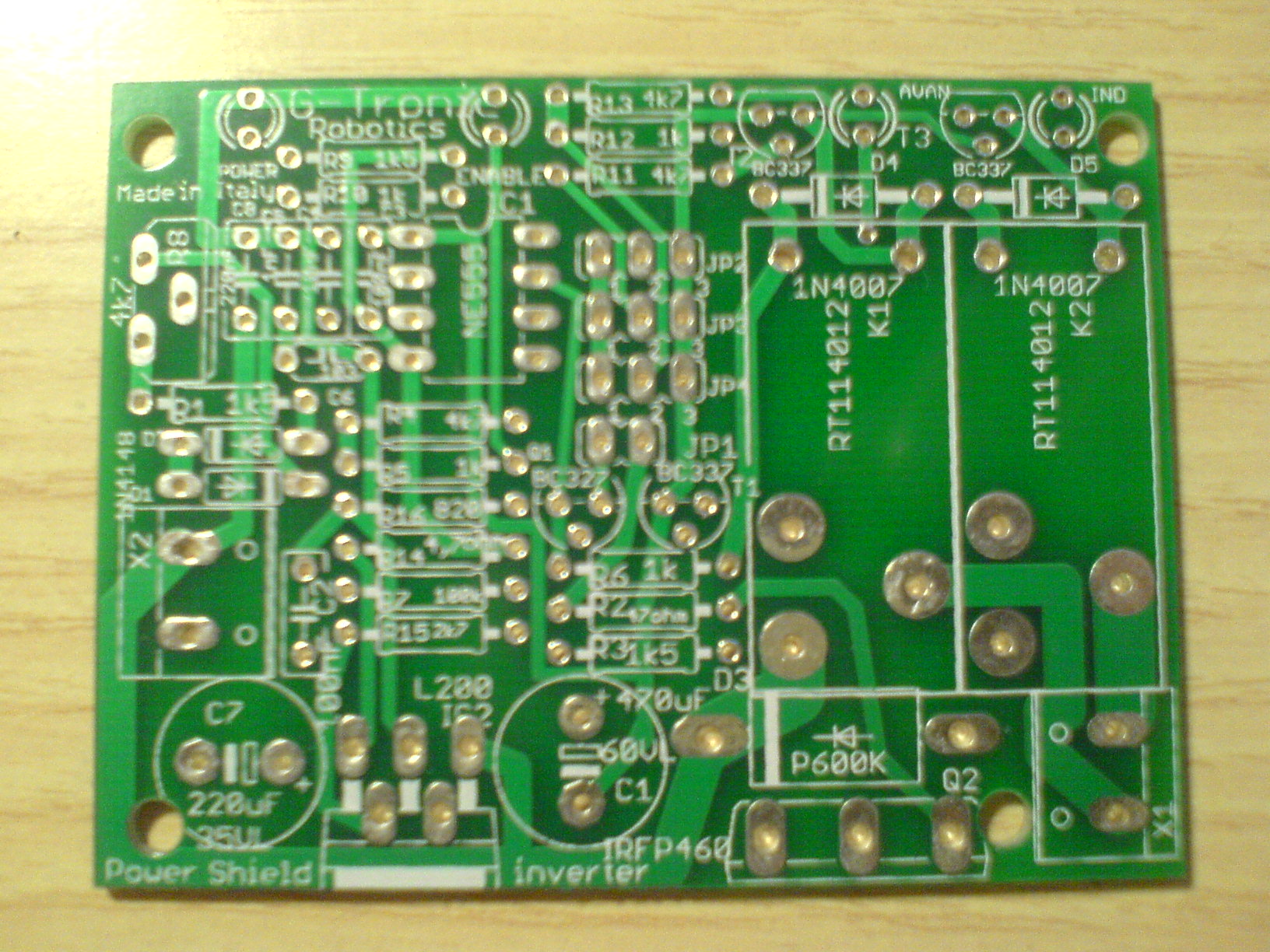

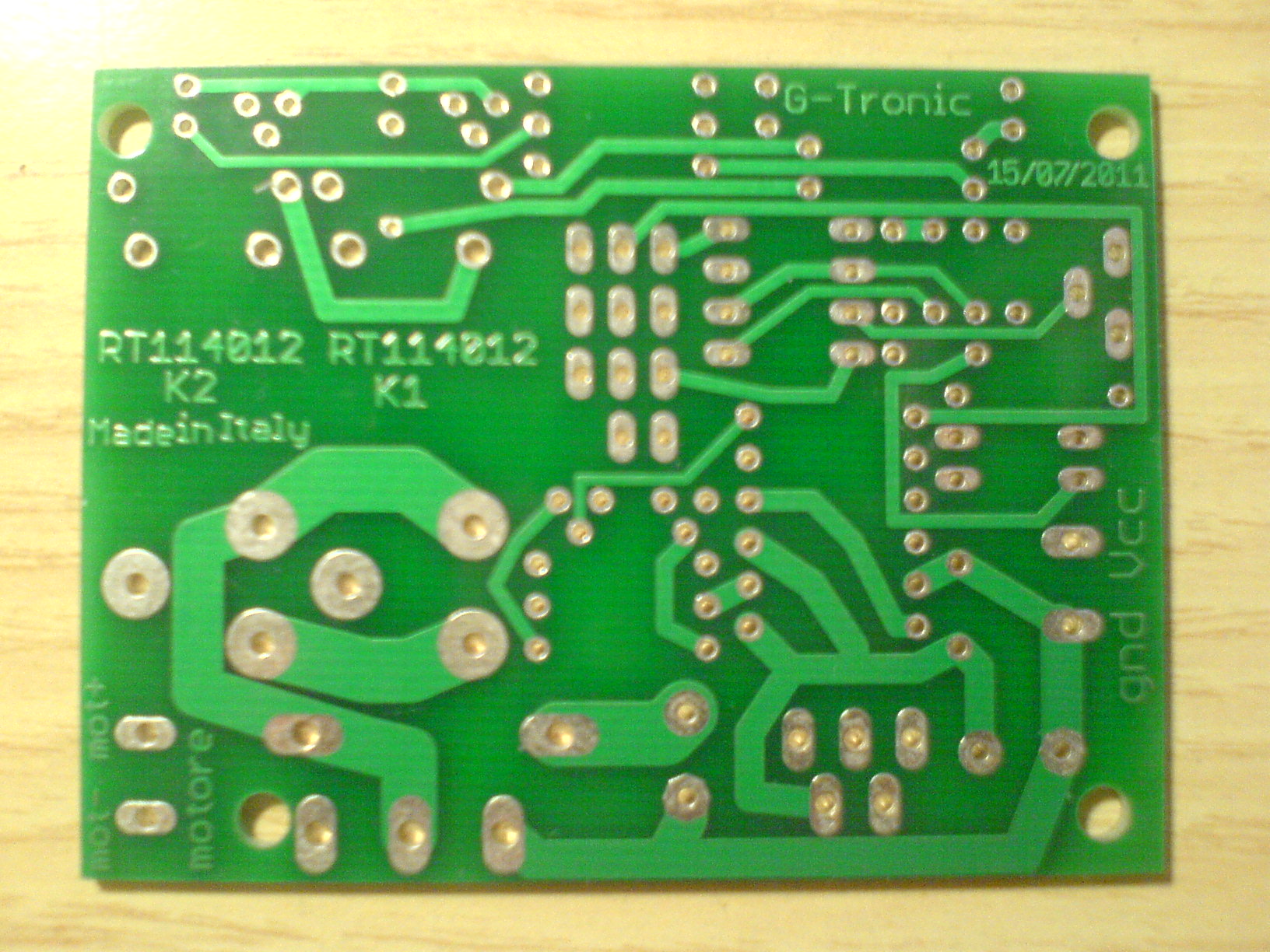

il PCB ottenuto è questo:

Nella prossima foto il lato saldature del PCB

Da notare la scritta Made in Italy e la data della realizzazione.

Il PCB misura solo 66mm x 49mm.

I circuiti

stampati sopra riportati sono disponibili fino ad esaurimento delle

scorte, chi fosse interessato può richiedermeli all'indirizzo mail [email protected] Vi saranno forniti al prezzo di costo sostenuto per realizzarli e il prezzo di spedizione.

Per costruire un semplice ROVER avrete bisogno di due di questi PCB più una Micro-GT mini.

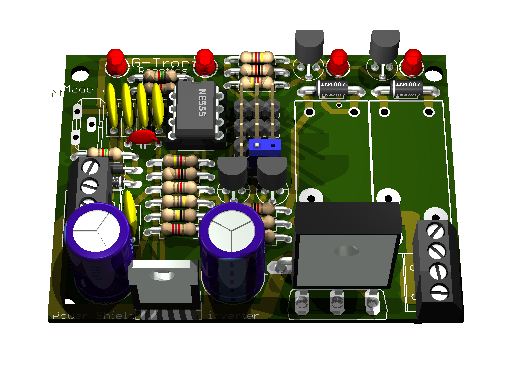

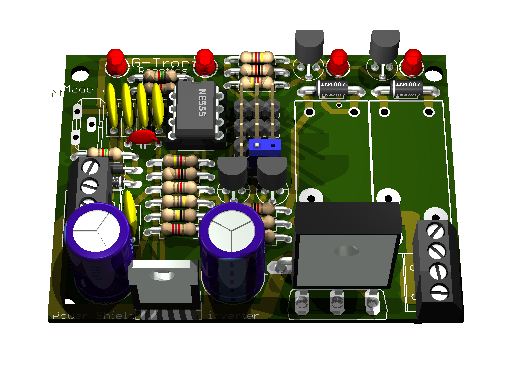

Anteprima 3D

Da qualche

tempo, prima di eseguire la realizzazione del PCB verifico il layout e

l'aspetto della realizzazione eseguendo il disegno 3D della basetta.

Si procede installando due software aggiuntivi:

Entrambi reperibili in internet.

Una volta eseguita l'istallazione avrete l'amara sorpresa che il

funzionamento richiede una serie si settaggi aggiuntivi tuttaltro che

semplici e intuitivi.

Facendola breve avrete difficolta con

le librerie e nella generazione da parte di Eagle del file

interpretabile dal POVRAY che altro non è che un visualizzatore e

rendering di files ottenuti con diversi CAD, difatto non è

nato per Eagle.

Il

risultato, se riuscite a configuarre il POVray e nella foto

che vedete. Un suggerimento per risolvere i problemi in

compilazione e di librerie è quello di eseguire la

compilazione da dentro la cartella include id povray e non quella di

Eagle.

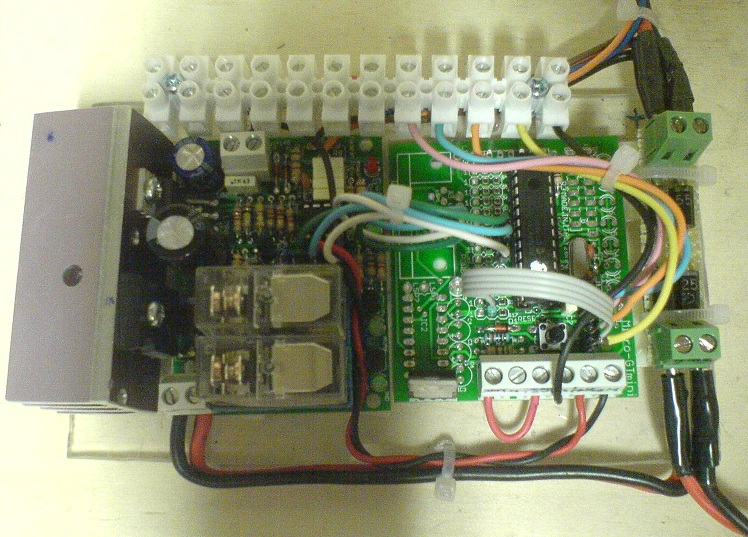

Il sistema completo.

Per ottenere una buona applicazione di questo minishield di potenza è bene dotarsi di almeno questo materiale:

- una Micro-Gt mini (o una analoga scheda programmabile) per il controllo logico.

- uno (o più, difatti con la Micro-GT mini, possimo pilotarne più di 16) minishield PWM power inverter.

- uno (o un numero pari ai mini shield) modulo di ricircolo esterno se si usano motori di grossa taglia.

Il prodotto finito mostrato nella fotto sottostante:

A partire

da sinistra vediamo, un esemplare di "mini shield PWM power inverter",

nel quale sono stati montati dei relè con contatto da 18A continui.

Bisogna ricordarsi di isolare il mosfet dall'aletta di raffreddamento,

oppure isolare questa dalla massa (sconsigliato). In ogni caso, il

TO dell'L200 e il drain del mosfet non devono suonare

continuita con il cerca corti del tester. In caso di errore non si

distruzione di alcun elemento ma si bypassa il controllo di velocità

dato che drain e surce del moasfet risultano in corto, ma il motore è

presente come carico per la tensione applica. Si porta quindi alla

velocità di rotazione dei dati di targa se alimentatao alla Vnominale.

Alla

destra del Mini shield un esemplare di Micro-GT mini in cui sono

stati assemblati solo i componenti essenziali per la specifica

applicazione, quindi ho tolto la porta di cominicazione e quindi il

traslatore di livello MAX232. Sonos stai eliminati gli stripline, e

anche i LED utili durante il funzionamento come demoboard. Un

assemblaggio di questo tipo risulta estremamente economico.

A destra

il module esterno di ricircolo, in questo caso realizzato con quattro

diodi P600k, ma qualsiasi altro diodo purché veloce e meglio se schottky

va bene.

Appendice di fine pagina.

Varianti e applicazioni del mini shield PWM power inverter.

Presentiamo

ora 3 varianti e applicazioni di questa scheda elettronica in modo che

il lettore si possa rendere conto della sua utilità. Esistono molte

altre situazioni in cui si potrà utilizzare. diamo ora solo le più ovvie

e intuitive cercando di supportare le affermazioni con un po di

nozionismo tecnico.

Sono in

fase di sviluppo una serie di tesine scolastiche che utilizzano questo

mini shield (cancelli automatici, controllo accessi, parcheggi,

semafori, carico scarico silos, controllo livelli, ecc). Invito tuttii

colleghi insegnati delle scuole superiori o della formazione

professionale a partecipare/collaborare a questo progetto e ai futuri

minishield anche semplicemente portando esperienze o richiedendo

progetti a temi.

I codici

sorgenti in C non sono stati riportati in questa pubblicazione perché è

risultata già molto prolissa nella sola presentazione dell'hardware, ma

si sono aperte una infinità di strade.

Aspetto commenti e suggerimenti o richieste di PCB per una didattica più efficace all'indirizzo [email protected]

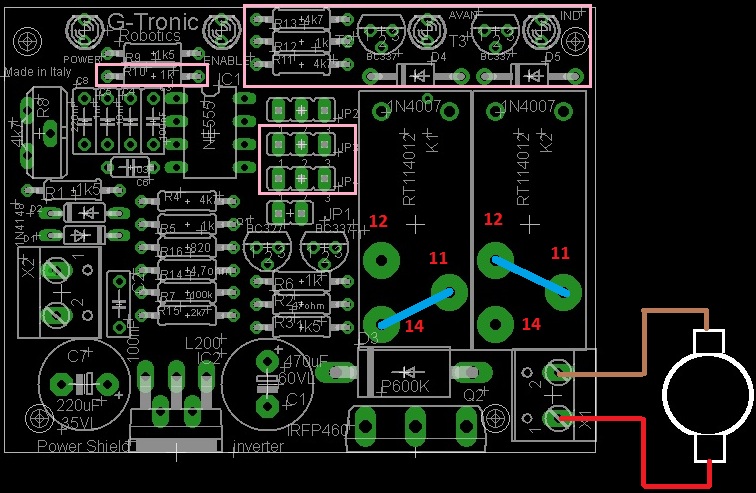

Variante 1: Quando non ci interessa invertire la marcia.

L'inversione

di marcia è ovviamente resa possibile dalla presenza del ponte H

realizzato con i due relè RT114012, che pur esendo contenuto hanno un

loro costo come hanno anche un costo gli zoccoli su cui è bene montarli.

Se non siamo interessati a invertire la marcia del motore DC che

collegheremo è logico pensare di poterli eliminare.

Dierettamente

sullo stampato, quindi non istalliamo neanche gli zoccoli, ponticellimo

con filo di rame piena, ottenuta ad esempio dal taglio dei reofori dei

diodi di ricircolo i contatti:

- 11-14 del relè K1

- 11-12 del relè K2.

Otteniamo quanto visibile in figura:

Tutti gli elementi dentro ai rettangoli rosa potranno non essere assemblati,

si tratta infatti dei circuiti di pilotaggio delle bobine dei relè

mancanti. Il costo dello shield viene notevolmente abbattuto.

Per quanto

riguarda il diodo di ricircolo P600K (o in alternativa FR303) questo si

troverà istallato nella corretta posizione. Ovvio è che se

l'applicazione richiedesse una regolazione definitiva della velocità e

che questa bob fose disponibile all'utente, allora si potrà sostituire

il potenziometro con il trimmer come del resto indicato nella

serigrafia.

Variante 2: Pilotare i motoriduttori per alzacristalli.

Se non si

prevedono coppie resistenti applicate all'asse ampiamente variabili e

l'istallazione di motori per alzacristalli per auto allora la corrente è

di circa 1A in regime ad asse libero, e non supera praticamente mai i

3-4 ampere in fase di avvio e in fase di blocco del rotore. Possiamo

allora istallare i Darlington NPN di tipo TIP122.

La

piedinatura risulta totalmente compatibile, anche se i fori risulteranno

un po più larghi e le piazzole distanziate. E' bene munire il

transistor di un piccolo dissipatore, anche di quelli a "C" recuperati

da una vecchia scheda.

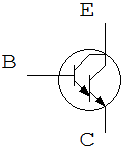

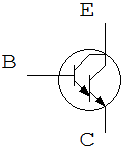

Come è

chiaro dallo schema interno questo particolare transistor pur

componendosi di due elementi si presenta esternamente con i medesimi

terminali di uno singolo che continuano a chiamarsi Base, Collettore,

Emettitore.

Ne ha vantaggio il guadagno complessivo di corrente che diventa l prodotto delle due hfe.

Si ottiene

in questo modo un transistor che pur essendo per applicazioni di

potenza è sufficientemente morbido in base da poter essere pilotato fino

alla saturazione con pochi milliampere. Il componente sopporta in

maniera contina 5A in maniera impulsiva circa 8A (databook). La

saturazione avviene con una corrente di base di circa 10mA quindi per

una tensione TTL di pilotaggio (+5V) bisognerà sostituire la

resistenza R6(nello schema da 47 ohm) con una resistenza da 330

ohm. La resistenza R7 potrà invece essere omessa ma la sua installazione

non pregiudicherà il funzionamento del circuito. La sequenza Base,

Collettore, Emettitore è la medesima di Gate, Drain, Surce quindi

possiamo istallare nella stessa posizione ma ricordiamoci di tenere la

parte metallica verso l'esterno della scheda (del resto, al

contrario oltre alla errata sequenza dei pin risulterebbe anche

impossibile montare il dissipatore.

In effetti

adeguando il trasistor è possibile impiegare il pcb per qualsiasi

carico di potenza (limitatamente al massimo testato), quindi

se vogliamo pilotare un micro motore DC, possiamo addirittura

sfrutatre il supporto per alloggiare un BC337 o simile, facendo

ovviamente attenzione al coretto dimensionamento della rete di

polarizzazione, benché limitata alle resistenza R6.

Variante 3: Pilotare una plafoniera a LED ad alta luminosità.

Dato che

il controllo PWM per il pilotaggio dei LED non deve essere

necessariamente cosi alto, sono sufficienti 100 o 200 Hz anziché 22Khz

come è mediamente il PWM ottimale per il controllo di questi

motoriduttori, e che la corrente sarà al massimo un paio di

ampere possiamo usare il TIP122, transistor darlington al posto

del costoso Mosfet. E' anche possibile eliminare il diodo di ricircolo

dato che il carico non ha natura induttiva.

Plafoniera

a LED bianchi per illuminotecnica. Il sistema e' stato collaudato su

questa con un ottimo effetto di linearita' della regolazione e assenza

di flicker.

Alla

massima intensita' la luce e' abbagliante. La plafoniera non e' comunque

originale rispetto a quella fornita a titolo di esempio dal

costruttore. Sono state apportate sostanziali modifiche circuitali per

poterla alimentare in continua.

..